Durante o processo de produção em uma determinada fábrica de peças automotivas, os materiais são armazenados na lateral da linha para abastecer os materiais de consumo utilizados na linha de produção, que precisam ser complementados em tempo real. Atualmente, é transportado por carrinhos manuais. Quando os carrinhos chegam ao limite da linha de produção, as caixas plásticas são levantadas manualmente até a prateleira de tiras fluidas para armazenamento, o que é demorado e trabalhoso. Este plano planeja usar AGV para este tipo de processo de manuseio, melhorando assim a eficiência do trabalho, reduzindo a intensidade do trabalho e melhorando a segurança do produto.

Os dados básicos são os seguintes: O tamanho da caixa de plástico é 600 × 400 × 150 (mm) e o fundo plano pode ser empilhado. Cada caixa pode carregar em média 16 peças de materiais. O tamanho do rack de tiras fluentes é 1280 × 800 × 1500 (mm), que é dividido em três camadas: superior, intermediária e inferior. As camadas superior e intermediária são usadas para armazenar caixas cheias, e a camada inferior é usada para armazenar caixas vazias, conforme mostrado na Figura 1.

O AGV tem carga máxima de 260kg e precisa realizar três partes da tarefa: uma é transportar a matéria-prima da área de matéria-prima até a linha de montagem, onde os escaninhos são enchidos e trocados; a segunda é transportar os produtos semiacabados para a área de pintura, onde os escaninhos são enchidos e trocados; e a terceira é mover o lado da linha. Os produtos acabados são transportados para o depósito de produtos acabados e os escaninhos são cheios para troca.

1. Planejamento da solução AGV

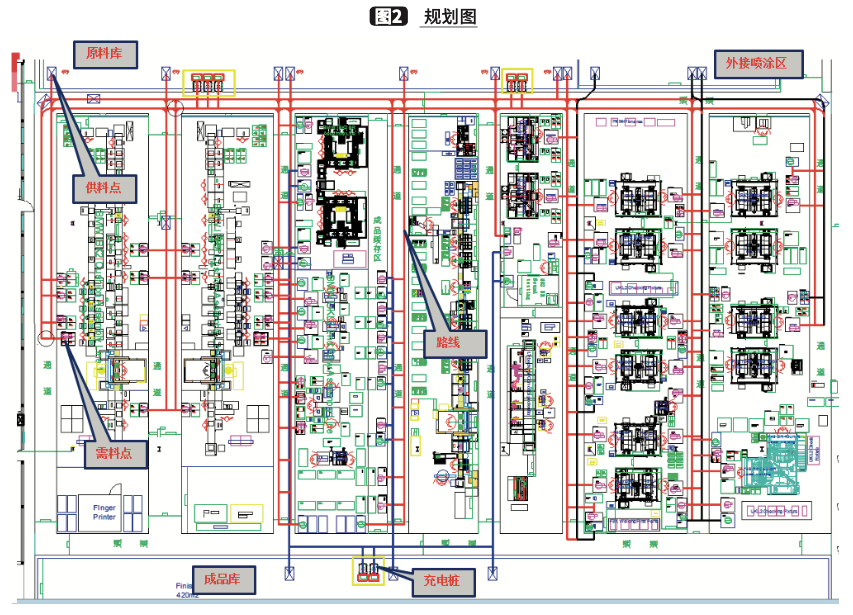

Pode-se observar no diagrama de planejamento (Figura 2) que a área superior esquerda é o depósito de matéria-prima. Existem 8 pontos de alimentação no armazém de matéria-prima. A linha vermelha na figura indica a rota de caminhada do AGV. A tarefa 1 é realizar a tarefa 1. As matérias-primas são transportadas para a linha de montagem. Como a área da oficina é grande e existem vários pontos de descarga, a tarefa de transporte de matérias-primas para a linha de produção é relativamente ocupada. A área superior direita é a área de pulverização externa. A linha preta na figura indica a rota de caminhada do AGV. Trata-se de realizar a tarefa 2, transportar os produtos semiacabados para a área de pulverização (a oficina não tem cabina de pulverização e é necessária a operação manual nesta área de interface. Outros O equipamento de transporte transporta os produtos semiacabados para o local cabine de pulverização para o processo de pulverização e, em seguida, transporta as peças de volta para a linha de produção). A área inferior do plano é a área do armazém do produto acabado. Apenas alguns pontos da linha de produção produzem produtos acabados. A linha azul indica a rota de caminhada do AGV. Isso é para executar a tarefa 3, que é transportar os produtos acabados de volta para a área do armazém de produtos acabados. Existem três pontos de descarga na área de depósito de produto acabado. Depois de terminar o descarregamento, a equipe na área do depósito de produto acabado irá organizar as mercadorias e empilhá-las para o envio. Em cada corredor da linha de produção, uma rota de fila dupla é definida para evitar o bloqueio durante o processo de oscilação do AGV para frente e para trás, o que pode melhorar a eficiência da operação.

2. Fluxo de trabalho

2.1 Licitação

A equipe na lateral da linha de produção fará o pedido de materiais por meio da caixa de botões de acordo com os requisitos da linha de produção e, em seguida, retornará ao sistema após o AP sem fio e outras comunicações de hardware.

2.2 Preparação de material

O final do PC do ponto de carregamento exibe as tarefas necessárias de cada estação da linha de produção. Após clicar para realizar a tarefa, prepare o material. Execute o trabalho de carregamento no AGV em espera.

2.3 Remessa

O terminal PC do ponto de carregamento recebe a instrução de transporte, através da comunicação AP, o sistema de feedback de sinal. O sistema de programação do robô RCS planejará automaticamente a rota de acordo com a situação da tarefa e dará instruções ao veículo AGV, e o veículo AGV será enviado.

2.4 Corte

Depois que o veículo AGV carrega as mercadorias designadas e viaja para um local fixo, a equipe transfere o compartimento para a prateleira de armazenamento.

2.5 Espera

O AGV sem uma tarefa agendada retorna ao ponto de espera para aguardar instruções ou recarregar a energia.

2.6 Devolução de recipiente vazio

As caixas vazias são acumuladas até certo ponto pela linha de produção. É carregado no AGV pela equipe e devolvido ao posto de alimentação com o carro vazio para reciclagem.

3. A seleção e os parâmetros do AGV

Tamanho básico: 924 × 650 × 260 (mm);

Altura máxima de levantamento: 60mm;

Capacidade de carga nominal: 500kg;

Velocidade máxima de operação com carga total: 1200mm / s;

Método de navegação: navegação por código QR;

Precisão de posicionamento de orientação: ± 10 mm;

Precisão do ângulo de parada: ± 1 °;

Tempo de trabalho: 24 horas contínuas;

Método de carregamento: carregamento rápido automático online;

O AGV é equipado com vários mecanismos de proteção de segurança (detecção lidar, módulo anticolisão mecânico, sensor de detecção de material, etc.), bem como um display de lâmpada de sinal intuitivo e avisos de alarme de situação especial. No geral, este AGV pode atender às necessidades de trabalho de maneira estável e eficaz.

4. Tecnologia de aplicação AGV

O veículo AGV de elevação latente é composto por corpo, unidade de transmissão, mecanismo de levantamento, sistema de navegação, sistema de alimentação, sistema de controle elétrico, sistema de detecção, sistema de proteção de segurança, carregador inteligente e assim por diante. O corpo é a plataforma base de instalação para todo o AGV e todos os componentes são instalados no corpo. A unidade do sistema de roda motriz é o atuador que mantém o AGV funcionando e realiza os modos de caminhada, como para frente, para trás e girando por meio do controle diferencial das duas rodas. O sistema de navegação avalia principalmente sua própria posição e ângulo por meio do reconhecimento visual do código bidimensional do solo e do posicionamento angular do giroscópio. O sistema de fonte de alimentação usa uma bateria de fosfato de ferro-lítio como unidade básica de fonte de alimentação com controle de energia adicional para fornecer energia elétrica para várias funções do AGV. O sistema de controle elétrico inclui o controlador principal, que é o cérebro do carrinho AGV, que é usado para enviar instruções de controle de caminhada para a unidade de trem de rodas motriz do carrinho. O sistema de proteção de segurança é composto por lidar, borda de colisão segura, botão de parada de emergência, etc. É uma garantia para manter a segurança dos veículos e pessoal relacionado. O carregador inteligente é um dispositivo que carrega o AGV. O AGV é definido com um limite de potência. Quando a energia é inferior à energia fixa definida, o AGV pode retornar automaticamente ao ponto de carregamento e ser carregado automaticamente pelo carregador.

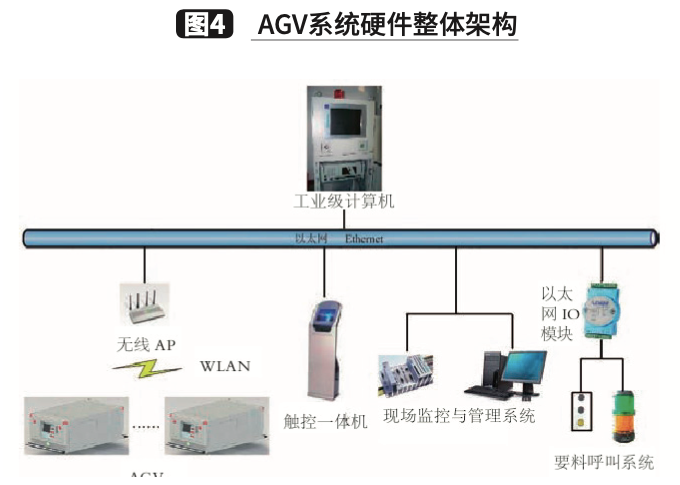

A arquitetura geral de hardware do sistema AGV usa principalmente uma rede de área local para realizar a comunicação entre o AGV, computadores de gerenciamento e monitoramento de AGV, sistemas de gerenciamento de logística, linhas de produção e bancos de dados. O esquema geral de design da arquitetura de hardware é mostrado na Figura 4.

5. Cálculo de correspondência da batida de produção

Pegue o armazém de matéria-prima para o ponto de carregamento nº 1 como exemplo, a distância unilateral L = 42,7m, o AGV proposto para transportar os materiais a uma velocidade estável V = 0,5m / s, o tempo total para rotação de AGV é t2 = 40s, e o tempo para encaixe do pessoal é t3 = 50s. Em seguida, o AGV leva um tempo total para viajar do depósito de matéria-prima ao ponto de carregamento nº 1.

De acordo com este ponto material, a batida de produto único é Q = 42s, e o veículo único AGV carrega o produto único material P = 18 (caixa), então os tempos de ciclo de AGV por hora (ou seja, 3600 segundos) são R = 3600 / (QP) = 3600 / (4218) = 4,76 (vezes). Defina o fator de redundância U = 1,3 e, em seguida, o número de unidades AGV.

Por analogia, existem 74 AGVs que precisam ser transportados no layout geral e as distâncias variam. De acordo com cálculos estatísticos, a demanda AGV é 0,11, 0,19, 0,28 e assim por diante. No final, a soma acumulada e as estatísticas mostram que o número real de AGVs, neste caso, é de 14,4 unidades, e arredondado para as 15 unidades mais próximas pode atender a demanda da linha de produção.

6. Resumo

Este caso resolveu o problema de alimentação em tempo real da linha de produção de uma fábrica de autopeças por meio da aplicação do elevador latente AGV e tornou-se um caso de aplicação de sucesso neste setor. O planejamento desta aplicação é baseado no ambiente real do local do projeto e adota um desenho de rota razoável, o que efetivamente reduz o tempo de funcionamento vazio e o tempo de espera do carrinho AGV e melhora a eficiência. O desenvolvimento da manufatura integrada automatizada trouxe a aplicação e pesquisa do AGV para uma nova era. A maior tendência da logística moderna é o networking e a inteligência. Em empresas de manufatura, modernos centros de distribuição de armazenamento são frequentemente integrados aos sistemas de produção da empresa. Como parte do sistema de produção, o sistema de armazenamento desempenha um papel muito importante na gestão da produção da empresa.