Os sistemas de veículos guiados automaticamente são um dos componentes principais do sistema de logística automatizado, que atua como um elo entre os vários componentes da linha de produção. Com o aprimoramento da automação da produção industrial, a aplicação e o desenvolvimento de sistemas automáticos de veículos guiados têm amplas perspectivas. Este artigo resume o planejamento e projeto do sistema de acordo com os requisitos da indústria de papel para funções de sistemas de veículos guiados automáticos e otimiza a parte do planejamento do caminho de acordo com os requisitos reais do projeto e realiza a função de evitar obstáculos dinâmicos quando a rota global foi planejado. , Para otimizar melhor a eficiência e segurança do sistema.

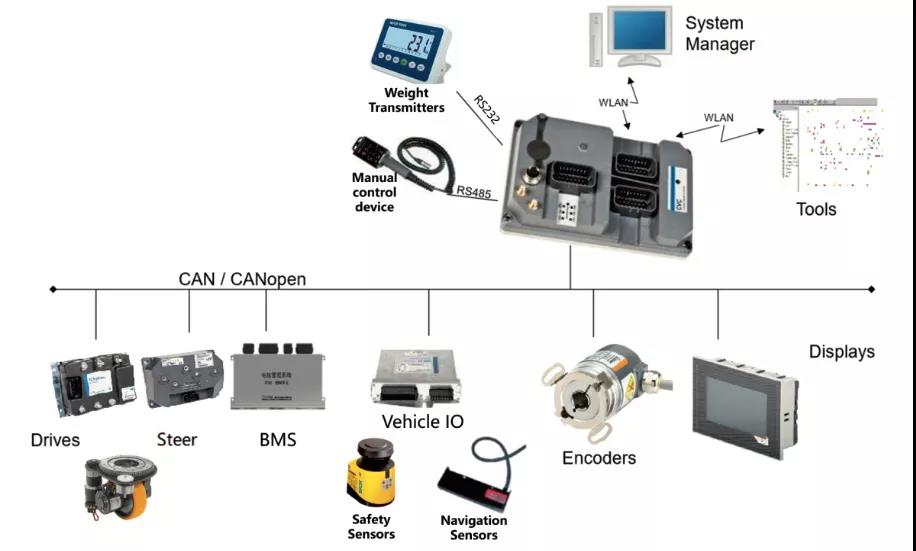

Sistema de veículo guiado automaticamente é a abreviatura de “Sistema de veículo guiado automático”, que tem as vantagens de alta eficiência de trabalho, estrutura simples, forte controlabilidade e boa segurança. sistemas de veículos guiados automaticamente são um equipamento de manuseio de logística inteligente integrado que integra dispositivos mecânicos, equipamentos de controle eletrônico, equipamentos de segurança anticolisão, sensores de aquisição de informações de dados, fieldbus e outras tecnologias. Ele pode ser estendido para adicionar outras funções ao corpo, como manipuladores, rolos e balanças eletrônicas. Plataforma etc. Sob a programação e planejamento do computador host, os sistemas de veículos guiados automaticamente são ordenados para rastrear o caminho de acordo com seu caminho planejado, alcançar com precisão a plataforma de destino e executar os requisitos de descarga e descarga, e realizar as funções de descarga e manuseio operações. No sistema de logística automatizado, o sistema de veículo guiado automaticamente pode refletir totalmente sua automação e flexibilidade e realizar operações não tripuladas eficientes, econômicas e flexíveis.

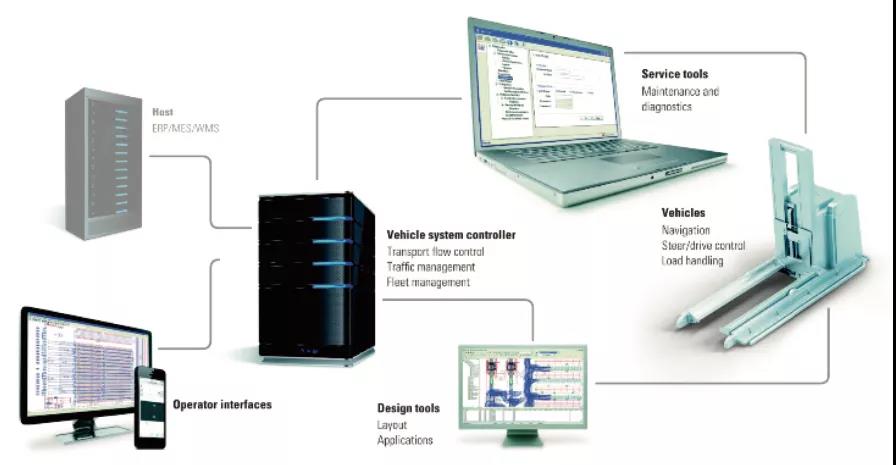

A composição de software e hardware do sistema de veículo guiado AUtomatic

A parte de controle do software AGVS é composta principalmente do host ERP / MES / WMS e do host de gerenciamento e monitoramento do sistema AGV (Figura 2). A máquina de gerenciamento AGV e a máquina de monitoramento são o núcleo da operação AGVS. As principais funções são: executar comandos de tarefas; para transporte diferente O carrinho AGV ideal para alocação de tarefas; organizar rotas de transporte para cada tarefa de transporte; controlar o tráfego de vários carrinhos AGV no AGVS; processar alguns sinais de entrada e saída no local.

Aplicação do AGVS na indústria papeleira

Por meio do carrinho AGV, o papel base é transportado da oficina de papel básico para a oficina de processamento e, em seguida, o mandril é devolvido da oficina de processamento para a oficina de papel base. A oficina de processamento contém rolo de papel e equipamento de processamento de papel. O sistema é controlado por um determinado programa para alcançar a realização abrangente de agendamento unificado AGV, medição online, armazenamento de dados e funções de consulta.

1. Transporte do rolo de papel

O sistema de transporte de material é o principal responsável pelo transporte do papel bruto e do mandril. O sistema combina e controla automaticamente o manipulador de treliça e AGV para completar o transporte do papel bruto de acordo com o tipo de rolo de papel bruto e a aplicação para a máquina de processamento subsequente. O processo específico é:

Quando o rolo de papel bruto está enrolado, a bobina de papel usa o sensor para determinar se o rolo de papel atingiu a condição offline. Depois que a condição offline for alcançada, a instrução do carro é iniciada. O sistema despacha o AGV para o local designado para retirar as mercadorias. Depois que o AGV chega ao local designado, a bobina é automaticamente encerrada. Na ação de ondulação, o manipulador de treliça iça o rolo de papel original no AGV e envia as informações relevantes do rolo de papel original para o sistema de gerenciamento superior. Após a entrada e o içamento, o AGV registra o peso atual do rolo de papel e o envia ao sistema de gerenciamento do AGV para salvar o registro e aguardar a próxima etapa das instruções de agendamento do sistema. Ao mesmo tempo, o equipamento da oficina de processamento inicia automaticamente uma instrução de solicitação de papel. Após a conclusão do levantamento do rolo de papel bruto, se uma máquina de processamento se aplicar para este tipo de rolo de papel bruto, o sistema despacha e controla o AGV para enviar o rolo de papel para a posição correspondente da máquina de aplicação e o manipulador de treliça correspondente remove o rolo de papel bruto Para processamento, o AGV conclui a entrega do rolo de papel original. Após a conclusão do levantamento do rolo de papel bruto, se não houver nenhuma máquina de processamento para aplicar para este tipo de rolo de papel bruto, o sistema enviará automaticamente o rolo de papel bruto para a posição padrão para aguardar de acordo com as informações do equipamento da máquina e enviar uma mensagem de alarme para o operador do sistema. O operador atribui o destino do papel base. Se não houver um rolo de papel base adequado no AGV quando a máquina de processamento solicitar o rolo de papel, o sistema primeiro registrará as informações da aplicação e, quando o rolo de papel base adequado estiver fora da linha de montagem, ele será distribuído de acordo com o ordem de aplicação ou outros princípios de distribuição e o rolo de papel básico Entregue no local designado.

2. Transporte de mandril

De acordo com as necessidades de produção, a máquina de produção de papel básica envia a demanda do mandril por meio do sistema de gestão superior. O carrinho AGV dirige automaticamente para a máquina da oficina de processamento. O manipulador de treliça coloca automaticamente o mandril no carrinho AGV, e o carrinho AGV é enviado automaticamente para a estação de demanda.

Questões-chave do design do sistema e inovação tecnológica na aplicação do projeto

1. Otimização da alocação de tarefas

Em termos de alocação e programação de tarefas, de acordo com a posição real de cada carrinho AGV, se há uma tarefa em execução, a distância e o tempo da tarefa, etc., as tarefas são atribuídas automaticamente a um carrinho AGV. Depois que o AGV conclui a tarefa anterior, o sistema AGV irá programar automaticamente o carrinho AGV para realizar a tarefa mais próxima de acordo com a instrução de tarefa do sistema de logística, o que efetivamente melhora a eficiência do sistema.

2. Troca de informações segura

Para garantir uma produção segura, o sistema de gerenciamento AGV enviará sinais interativos para o sistema de gerenciamento superior antes que o AGV seja coletado, antes que o descarregamento, a coleta e o descarregamento sejam concluídos. Após a confirmação do sistema de gestão superior, o carro AGV entrará no picker. De acordo com as diferentes máquinas, a informação do status atual é enviada ao equipamento de produção atualmente encaixado, e o equipamento a ser encaixado auxiliará na conclusão das ações de descarga e descarga de acordo com o informações recebidas. Depois que a ação de carga e descarga for concluída, o sistema de gerenciamento AGV enviará automaticamente o feedback de informações de materiais relacionados à produção para o sistema de gerenciamento superior. Depois que o sistema superior dá a próxima etapa, o carrinho AGV pode continuar a funcionar.

3. Mecanismo para cancelar tarefas

Se o sistema de nível superior emitir instruções incorretas ou se a intervenção humana fizer com que o carrinho AGV receba a tarefa errada e não puder continuar a realizar a tarefa, o operador no local pode escolher cancelar a tarefa na tela de toque do AGV ou na sala de controle o pessoal pode usar o sistema de agendamento Cancelamento de tarefa: Após o sistema receber a instrução de cancelamento, ele registra as informações de status do operador e da tarefa e despacha o AGV para o local designado para as operações de descarregamento. Após a conclusão do descarregamento, a tarefa é cancelada automaticamente. Se o carrinho AGV não tiver recolhido a mercadoria, a tarefa é cancelada diretamente sem descarregar. Após o cancelamento ser bem-sucedido, o AGV recebe automaticamente as instruções da tarefa de acompanhamento.

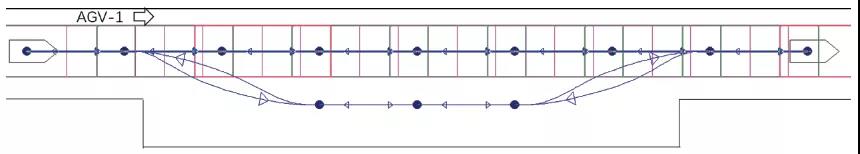

4. Planejamento do caminho

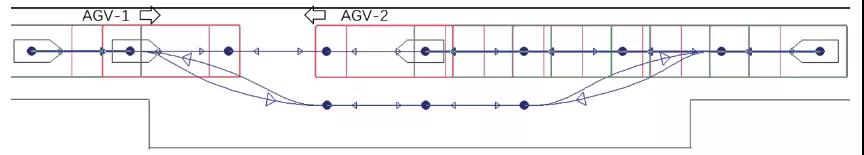

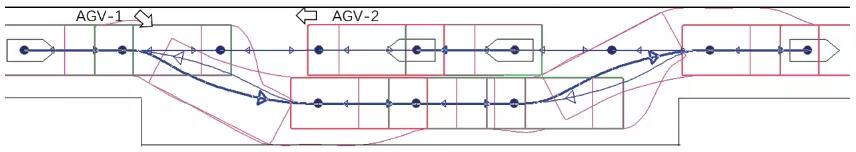

O planejamento do caminho global AGV no projeto atual é baseado no menor tempo de viagem do carrinho até a plataforma de carga e descarga para planejar o caminho para o carrinho (como mostrado na Figura 4) e expandir para a camada externa com a posição atual nó do AGV como o centro até atingir o alcance necessário Calcule a rota ponderada mais curta do nó de localização atual do AGV para o nó da estação de tarefa e gradualmente expanda o caminho mais curto ponderado selecionando continuamente o nó mais próximo do ponto de partida até cobrir o nó da estação de tarefa. Aqui, o peso representa o tempo de viagem, o tempo de viagem pode ser obtido dividindo a distância entre os nós planejados no mapa pela velocidade máxima de viagem entre os nós planejados no mapa. No entanto, o AGV na indústria de papel tem um espaço operacional estreito e muitas plataformas de carga e descarga, o que pode facilmente causar congestionamento de vários veículos. Para resolver o problema de que vários AGVs operam em passagens estreitas sem interferência, nós os otimizamos com base no planejamento de caminho global.

Se houver “outro AGV correndo na direção oposta” em uma rota existente (como mostrado na Figura 5), o método de modificação dinâmica do peso desempenha um papel na prevenção de obstáculos em tempo real e percebe a situação quando a rota global foi planejada. Evitar obstáculos dinâmicos (Figura 6).

5. Função de gerenciamento de carregamento

Devido às pesadas tarefas de produção na indústria de papel, várias estações de carregamento são instaladas. Durante a operação normal do AGV, o AGV monitorará a tensão da bateria e o SOC em tempo real. Quando a tensão da bateria ou SOC é menor que a predefinida no programa Quando o valor é definido, o carro AGV irá gerar um sinal de “alarme de bateria fraca”, que enviará uma instrução de solicitação de carga para o sistema de gerenciamento AGV. Depois que o carro AGV concluir a tarefa atual, o sistema de gerenciamento AGV enviará o carro AGV para a estação de carregamento mais próxima para carregamento. Algumas informações de status e informações de falha durante o processo de carregamento do AGV serão enviadas ao host de gerenciamento do AGV e à estação de carregamento inteligente no solo em tempo real. Depois que a bateria estiver cheia, o carregamento terminará automaticamente. O carro AGV continuará aceitando novas tarefas ou aguardando a próxima tarefa na plataforma de espera. Se ocorrer uma falha, as informações da falha serão exibidas na interface gráfica de operação do usuário para facilitar a manutenção em caso de falha.

6. Resumo

Com foco em projetos AGV na indústria de papel, por meio da pesquisa e inovação tecnológica do AGVS, de acordo com o ambiente real do local do projeto, uma combinação de planejamento de caminho global e planejamento de caminho local é adotada para reduzir efetivamente o tempo de espera de bloqueio do carrinho de AGV e prevenir eficazmente o AGV de colisão de pessoas, objetos, etc. torna o sistema mais estável, eficiente e seguro.